Pojęcie inżynierii odwrotnej można wytłumaczyć jako przykład odwróconej metody projektowania wyrobów. W tej metodzie zaczynamy pracę od gotowego wyrobu, który chcemy przenieść do świata komputerowego modelu 3D a następnie edytować jego elementy. Przeczytaj ten artykuł by dowiedzieć się na czym polega inżynieria odwrotna i czy sam skaner 3D jest wystarczający do otrzymania modelu bryłowego.

Jak wygląda cały proces inżynierii odwrotnej?

Proces inżynierii odwrotnej rozpoczynamy od przygotowania fizycznego wyrobu do procesu skanowania 3D a kończymy na etapie stworzenia modelu w formie CAD. Edycja tego typu modelu jest możliwa w każdym programie 3D.

Przygotowanie elementu pod skan 3D

Pierwszym krokiem jest przygotowanie fizycznego wyrobu do procesu jego skanowania 3D. Przygotowanie powinno polegać na oczyszczeniu wyrobu z wszelkiego rodzaju zabrudzeń, które mogły by zostań przechwycone przez skaner 3D i naniesione na płaszczyznę modelu wirtualnego. Dobrze jest też usunąć elementy dodatkowe typu naklejki a jeśli model składa się z kilku podzespołów to dobrze jest rozłożyć je na podzespoły pierwsze i skanować każdy element osobno.

Druga część przygotowań wyrobu do skanowania 3D zależy od modelu skanera, który zostanie użyty do wykonania usługi. Na rynku występuje kilka rodzajów skanerów 3D. Niektóre potrzebują do wykonania skanu 3D odpowiednich warunków oświetlenia inne wymagają naklejenia znaczników na skanowany obiekt a jeszcze inne potrzebują by skanowany obiekt był pokryty specjalną powłoką, która zwiększy widoczność detalu dla skanera. Czynność tę wykonuje operator skanera jednak należy mieć o niej świadomość i ustalić przed skanem 3D czy któraś z tych operacji będzie miała miejsce. Jest to szczególnie ważne jeśli nie chcemy by nasz detal został pokryty powłoką, która potem może w niewielkiej ilości zostać na wyrobie.

Proces skanowania 3D

Tak jak popisaliśmy w akapicie powyżej proces skanowania rozpoczyna się od pokrycia wyrobu powłoką antyrefleksyjną lub w naklejeniem znaczników na powierzchnię wyrobów. Następnie operator układa skanowany wyrób na obrotowym stoliku i rozpoczyna etap skanowania 3D. Skaner 3D podłączony jest bezpośrednio z komputerowym oprogramowaniem, które na bieżąco odbiera zeskanowaną chmurę punktów i przetwarza ją w częściowy widok modelu. Po każdym cyklu skanowania stolik obrotowy przekręca obiekt o kilka stopni tak by w całym procesie wykonał on obrót o 360 stopni.

Po wykonanym skanowaniu operator poprzez dedykowane do skanera 3D oprogramowanie łączy punkty zebrane podczas obrotu obiektu wokół własnej osi tworząc siatkowy model 3D. Naklejone przed skanowaniem na obiekt markery znacznie ułatwiają proces łączenia skanów ze sobą. Często okazuje się, że niektóre obszary nie zostały poprawnie odwzorowane lub były niewidoczne podczas procesu skanowania. W takim przypadku operator musi ustawić skanowany detal w innej pozycji i do skanować brakujące obszary.

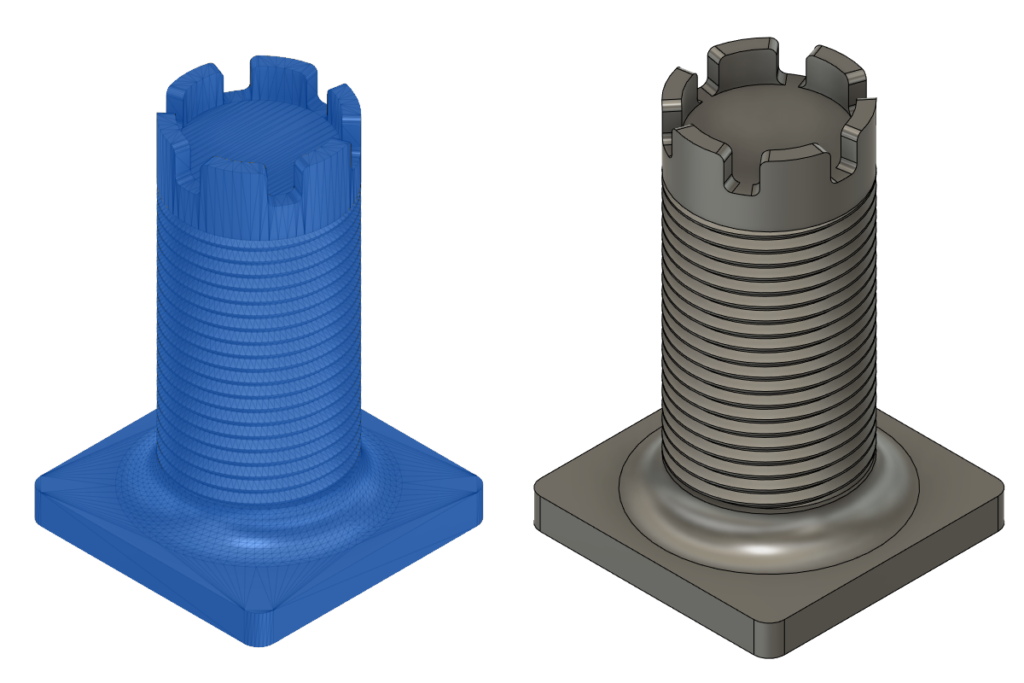

Po etapie skanowania 3D otrzymujemy model siatkowy wyrobu w formacie .stl Model ten w większości przypadków jest możliwy do wydrukowania 3D na drukarce 3D ale bardzo często posiada błędy i obszary niezamknięte oraz nie nadaje się do edycji w programach CAD.

Programowa inżynieria odwrotna czyli przekształcenie modelu do postaci CAD

Programy CAD obecnie oferują możliwość prostego przekształcenia modelu siatkowego w bryłowy i o ile sprawdzi się to przy transferze prostego modelu 3D wykonanego np. w Blenderze to w przypadku modelu tworzonego za pomocą skanowania 3D należy się liczyć z tym, że takie przekształcenie znacznie zmieni geometrie wyrobu lub po prostu się nie uda. Dzieje się tak dlatego, że skanery tworzą obraz siatkowy z bardzo duża ilością punktów i nie tworzą płaszczyzn co znacznie utrudnia przekształcenie programom typu CAD. Z powyższej przyczyny stworzenie modelu CAD powinno się zlecić firmie, która posiada specjalistyczne oprogramowanie dedykowane do takiej czynności. Programy stworzone do inżynierii odwrotnej potrafią załatać brakujące obszary modelu siatkowego i połączyć je w bryłę modelu CAD. Należy jednak zauważyć, że tak otrzymana bryła nie będzie miała powierzchni idealnie płaskich, gdyż takie ze skanowania 3D nie wychodzą. Jednak możliwa będzie edycja modelu i dodanie do niego powierzchni oraz nowych elementów.

Najczęściej popełniany błąd podczas inżynierii odwrotnej

Bardzo często powtarza się ten sam schemat działania klientów jeśli chodzi o przeprowadzenie inżynierii odwrotnej posiadanego przez klienta wyrobu. Klient często zamawia samo skanowanie 3D z myślą o stworzeniu komputerowego modelu 3D i chęcią jego edycji. Przed zleceniem często słyszymy, że dla aplikacji klienta sam skan 3D jest wystarczający lub klient posiada możliwość edycji plików ze skanera 3D. Po przesłaniu plików skanowania 3D zgodnie z zamówieniem klienta okazuje się, że klient nie jest wstanie edytować plików i należy dokonać procesu inżynierii odwrotnej czyli przekształcenia plików ze skanera 3D do postaci bryły cadowskiej.