Formy wtryskowe

Druk 3D staje się coraz bardziej powszechny w przemyśle i każdego dnia znajduje nowe zastosowanie. Jeszcze kilka miesięcy temu nie było możliwe wykonanie formy wtryskowej w czasie krótszym niż jeden dzień i dodatkowo redukcji kosztów nawet o 90%. Możliwości takie daje technologia przyrostowa. Wykonywane przez nas formy umożliwiają przejście od projektu do wtrysku w jeden dzień. Dziś kończysz projekt formy, jutro robisz wtrysk. Formy wykonane w technologii Muli Jet Printing pozwalają na wykonanie kilkuset wtrysków. Jest to idealne rozwiązanie dla krótkich serii produkcyjnych.

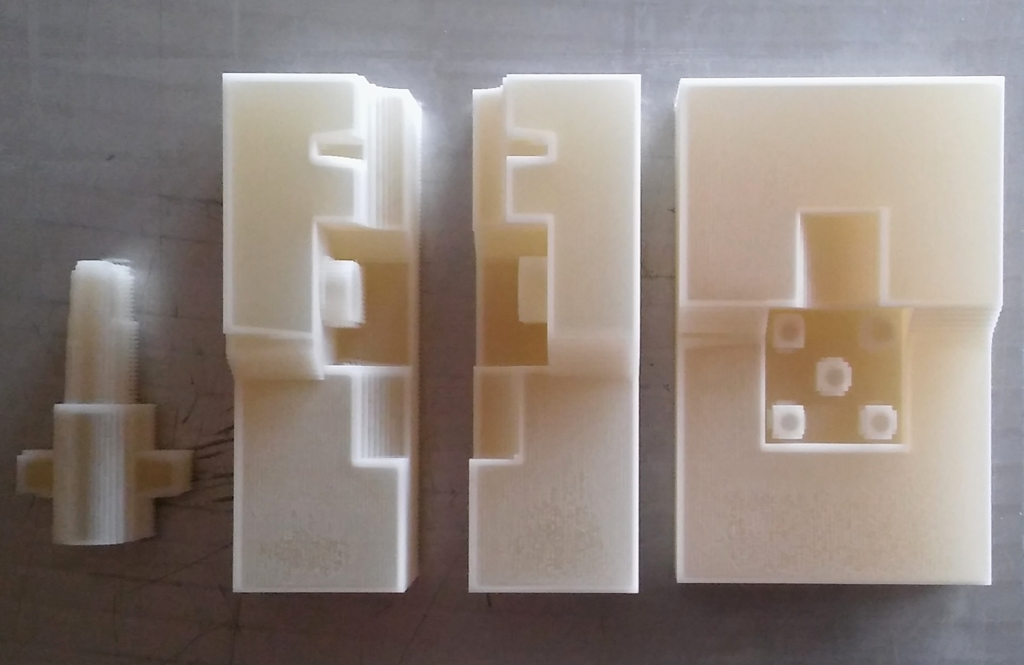

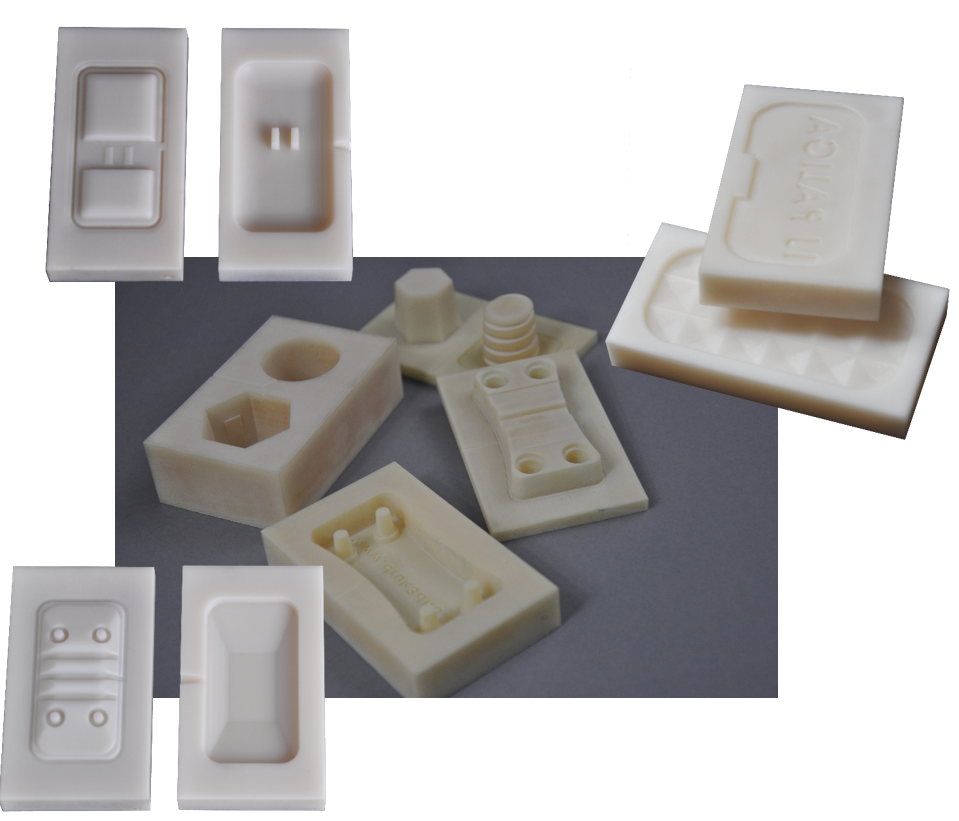

Drukujemy formy wtryskowe jako samodzielne, wykonane całkowicie w technologii przyrostowej do bezpośredniego zamontowania na wtryskarce lub wkładki kształtujące do montażu w stalowej obudowie.

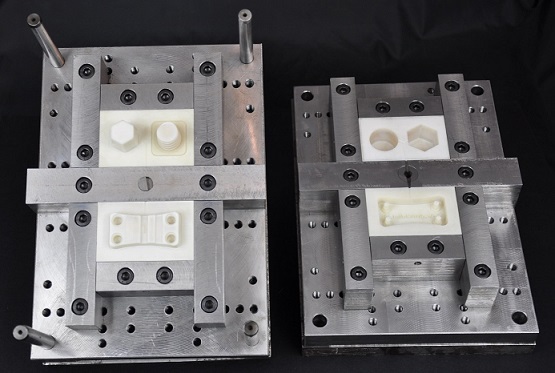

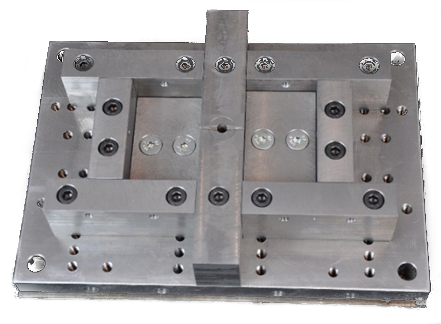

Optymalne rozwiązanie to wykonanie uniwersalnej formy stalowej o modułowej budowie pozwalającej na szybkie przezbrojenie i dopasowanie wielkości gniazda roboczego do potrzeb produkowanego wyrobu oraz wykonanie samych wkładek roboczych w technologii druk 3D. Wytwarzane przez nas formy podlegają obróbce cieplno-chemicznej, która zwiększa ich odporność na wysokie temperatury oraz pozwala na przeniesienie dużych obciążeń jakie powstają w procesie wtrysku. W celu zwiększenia żywotności zalecamy ich chłodzenie sprężonym powietrzem po każdym cyklu.

Zalety form wykonywanych w technologii przyrostowej

możliwość wtrysku termoplastów – PP, PE, PA, ABS , itp.

krótki czas wyprodukowania

niskie koszty wykonania

główne zasady projektowania takie same jak dla tradycyjnego rozwiązania

możliwość wtrysku syntetycznego kauczuku – otrzymania wypraski z elastycznego materiału

Dlaczego drukujemy formy wtryskowe

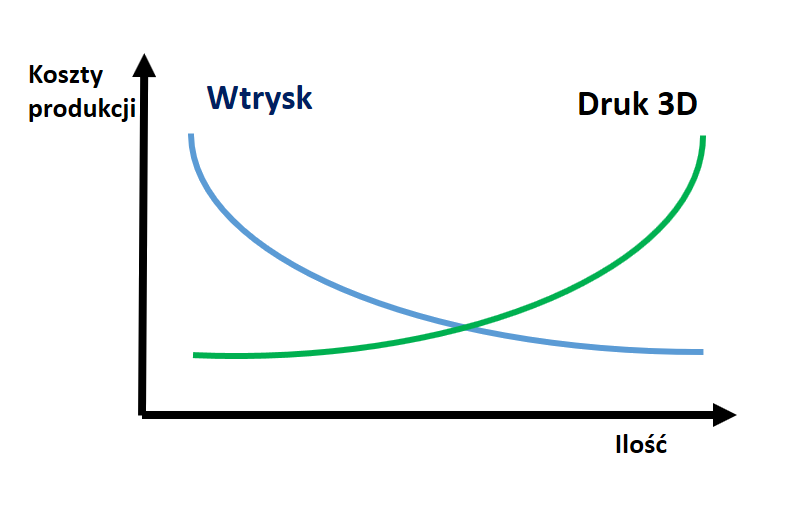

Wtrysk

Wysokie koszty uruchomienia produkcji

Długi czas wykonania formy wtryskowej

Niski koszt przy produkcji masowej

Wysoka powtarzalność produkcji

Krótki czas produkcji pojedynczych sztuk

Niski koszt wykonania pojedynczego elementu

Możliwość wykonania wyrobów z materiałów o różnych własnościach

Ekonomiczna produkcja przy seriach po kilka sztuk

Biorąc pod uwagę dwie popularne metody wytwarzania detali – wtrysk do tradycyjnej formy wtryskowej oraz druk 3D. Łatwo da się zauważyć, że obie te metody dobrze się uzupełniają. Druk 3D pozwala szybko i niskim kosztem wytworzyć prototyp lub kilka pojedynczych egzemplarzy produktu. Metodę wtrysku do tradycyjnej formy metalowej wykorzystamy przy produkcji masowej. Jej zastosowanie dla dużych serii wynika z dużych kosztów uruchomienia produkcji, a sam czas potrzebny na wykonanie metalowej formy nie jest krótki. Oferowane przez nas drukowane formy wtryskowe wypełniają lukę w której obie opisane technologie nie są wstanie zaoferować dobrego stosunku ceny do ilości otrzymanych wyrobów. Krótkie serie produkcyjne na poziomie 100-200 egzemplarzy. W tym przedziale produkcyjnym formy drukowane sprawdzają się najlepiej. Ich koszt wykonania jest znacznie niższy od metalowych form, a przy tym tworzone są z szybkością wydruku 3D. Dzięki czemu opłacalne staje się tworzenie krótkiej serii produkcyjnej metodą wtrysku.

Optymalne rozwiązanie

Wykonane w technologi druku 3D.

Obrabiane cieplno – chemicznie.

Stanowi bazę dla wkładek kształtujących – umożliwia ich szybki montaż i demontaż.

Możliwa produkcja z różnych termoplastów.

Zalecane chłodzenie sprężonym powietrzem po każdym wtrysku.

Możliwe jest wykonanie całkowicie formy na drukarce 3D, jednak przy większej ilości projektów znacznie lepiej sprawdza się połączenie uniwersalnej metalowej formy z drukowanymi wkładkami. Takie rozwiązanie pozwala obniżyć koszt druku wkładek – możliwe jest wydrukowanie wkładek z mniejszymi naddatkami, gdyż dużą część siły ścisku przejmuje metalowa forma. Kolejną zaletą zestawu metalowa forma i drukowana wkładka jest lepsze odprowadzanie temperatury po wtrysku, znacząco podnosi to żywotność wkładek. Ponadto uniwersalna forma daje możliwość bardzo szybkiej wymiany wkładek, dzięki czemu po skończonej realizacji projektu w kilka minut możemy podmienić wkładki i zacząć prace nad nowym wyrobem.

Zalety drukowanych wkładek

niskie koszty wykonania – nawet 10 razy mniejsze niż stalowych odpowiedników

szybki czas realizacji – w większości przypadków poniżej 24 h

gładka powierzchnia formy bez dodatkowej obróbki mechanicznej dzięki drukowi z warstwą 16μm lub 29 μm

możliwość wykonania optymalnych kanałów chłodzących

szybki montaż i demontaż

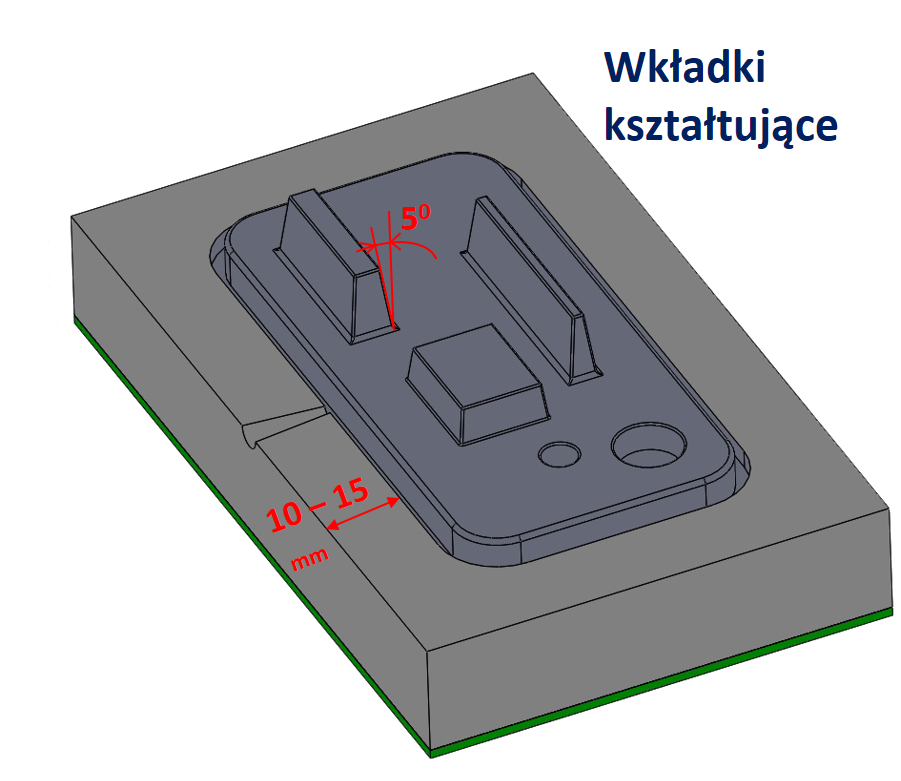

Wytyczne do projektowania

naddatki boczne minimum 10 mm

pochylenia ścian większe niż 5°

otwory – min. Φ2.0mm

zaokrąglenia na krawędziach min. 0.3mm

kanały chłodzące – min. 10mm od pow. formowania

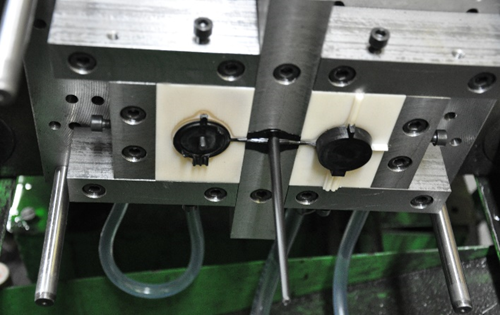

Formy wtryskowe składające się z wielu elementów

Drukowanie 3D formy składające się z większej ilości elementów doskonale nadają się do wytwarzania za ich przyczyną skomplikowanych wyprasek. Formy takie eliminują potrzebę stosowania wypychaczy, co znacząco skraca czas potrzebny na wytworzenie formy. Po każdym wtrysku należy wydrukowaną formę wyjąć z metalowej obudowy i ręcznie rozłożyć. Przy produkcji krótko seryjnej pozwala to na otrzymanie do 30 gotowych elementów na godzinę, ilość taka jest nie możliwa do wytworzenia w tak krótkim czasie za pomocą drukarki 3D.